Zaproszenie do składania ofert do projektu:

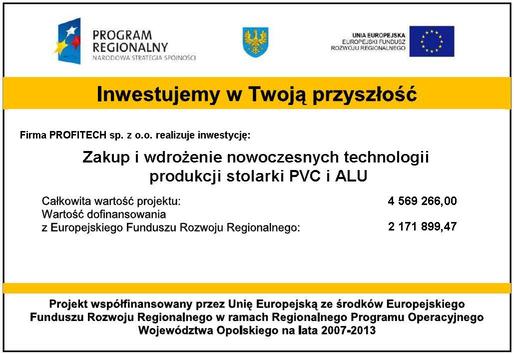

„Zakup i wdrożenie nowoczesnych technologii produkcji stolarki PVC i ALU”

| 1. | Określenie przedmiotu zamówienia. Przedmiot zamówienia stanowi dostarczenie następujących środków trwałych:

|

||||||||||||||||||||||||

| 2. | Specyfikacja szczegółowa przedmiotu zamówienia.

|

||||||||||||||||||||||||

| 3. | Termin realizacji zamówienia:– urządzenia do produkcji konstrukcji PVC – zgrzewarka czterogłowicowa do dnia 31 stycznia 2012r. – urządzenia do produkcji konstrukcji PVC – czyszczarka naroży do dnia 31 stycznia 2012r. – urządzenia do produkcji konstrukcji PVC – stacja obrotowa do dnia 31 stycznia 2012 r.

– urządzenia do produkcji konstrukcji PVC – centrum otworowe do ramy CNC do dnia 31 stycznia 2012r – urządzenia do produkcji konstrukcji PVC – centrum otworowe do skrzydła CNC do dnia 31 stycznia 2012r – urządzenia do produkcji konstrukcji PVC – stół do okuwania naroży do dnia 30 listopada 2011r – urządzenia do produkcji konstrukcji ALU – centrum obróbcze 4 osiowe do dnia 20 sierpnia 2011r – urządzenia do produkcji konstrukcji ALU – zagniatarka naroży do dnia 31 stycznia 2012r |

||||||||||||||||||||||||

| 4. | Miejsce dostawy– ul. Zbożowa 25, 45-837 Opole | ||||||||||||||||||||||||

| 5. | Termin składania ofert upływa– urządzenia do produkcji konstrukcji PVC – zgrzewarka czterogłowicowa do dnia 31 maja 2011r- urządzenia do produkcji konstrukcji PVC – czyszczarka naroży do dnia 31 maja 2011r- urządzenia do produkcji konstrukcji PVC – stacja obrotowa do dnia 31 maja 2011r

– urządzenia do produkcji konstrukcji PVC – centrum otworowe do ramy CNC do dnia 31 maja 2011r – urządzenia do produkcji konstrukcji PVC – centrum otworowe do skrzydła CNC do dnia 31 maja 2011r – urządzenia do produkcji konstrukcji PVC – stół do okuwania naroży do dnia 31 maja 2011r – urządzenia do produkcji konstrukcji ALU – centrum obróbcze 4 osiowe do dnia 31 maja 2011r – urządzenia do produkcji konstrukcji ALU – zagniatarka naroży do dnia 16 września 2011r |

Oferty należy przesyłać pocztą elektroniczną na adres a.luczak(at)profitechokna.pl lub pocztą tradycyjną na adres Zamawiającego.

Zaproszenie do skladania ofert do projektu:

„Zakup i wdrozenie nowoczesnych technologii produkcji stolarki PVC i ALU”

| 1. | Określenie przedmiotu zamówienia. Zakup robót budowlanych – Budowa hali produkcyjnej |

| 2. | Specyfikacja szczegółowa przedmiotu zamówienia. Szczegółowa specyfikacja rozbudowy hali produkcyjnej znajduje się w projekcie budowlanym. Projekt ten jest do pobrania w biurze Zamawiającego. |

| 3. | Termin realizacji zamówienia: – do dnia 30 września 2011 r. |

| 4. | Miejsce rozbudowy: – ul. Zbożowa 25, 45-837 Opole |

| 5. | Termin składania ofert upływa : – 30 maja 2011 r. |

Oferty należy przesyłać pocztą elektroniczną na adres a.luczak(at)profitechokna.pl lub pocztą tradycyjną na adres Zamawiającego.

Zaproszenie do skladania ofert do projektu:

„Zakup i wdrożenie nowoczesnych technologii produkcji stolarki PVC i ALU”

| 1. | Określenie przedmiotu zamówienia. Zakup robót budowlanych – Położenie kostki brukowej |

| 2. | Specyfikacja szczegółowa przedmiotu zamówienia. Uzupełnienie powieżchni placu wokół rozbudowywanej hali produkcyjnej z wykorzystaniem przemysłowej kostki brukowej. Wszelkie dane techniczne dostępne w biurze zamawiającego. |

| 3. | Termin realizacji zamówienia: – do dnia 24 października 2011 r. |

| 4. | Miejsce rozbudowy: – ul. Zbożowa 25, 45-837 Opole |

| 5. | Termin składania ofert upływa : – 10 październik 2011 r. |

Oferty należy przesyłać pocztą elektroniczną na adres a.luczak(at)profitechokna.pl lub pocztą tradycyjną na adres Zamawiającego.

Projekt został zakończony sukcesem 30.04.2012 r.